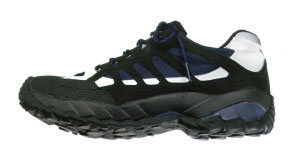

Nouvelles chaussures pour randonneurs exigeants

par Frank Woll, créateur de produits, Lunart

Ajustement rapide

Les randonneurs réclament depuis toujours des chaussures qui s’ajustent mieux. Afin de répondre à cette demande, l’équipe de dessin de Montrail a développé le concept IntegraFit avec un ajustement révolutionnaire. En raison de la précision nécessaire, le dessin et le processus de fabrication ont dû être entièrement refaits. Le défi semblait impossible. En effet, il ne restait qu’un mois avant la célébration d’un salon important d’articles de sport à Atlanta.

Précision et liberté

Un des points importants du système IntegraFit résidait dans des formes personnalisées et hautement précises. (La « forme » est un objet en forme de pied humain.) Les mesures de ces formes ont été tirées de scannages numériques d’un million de pieds. La méthode traditionnelle de dessin et de fabrication de chaussures ne permettait pas d’obtenir la précision nécessaire au concept IntegraFit. Montrail avait besoin d’un outil lui permettant d’ajuster avec une grande précision le dessin de la chaussure à la forme et de fournir une liberté de création à l’équipe de conception.

Ayant déjà travaillé avec Rhinoceros, j’ai pensé que ce dernier pouvait nous donner cette précision et cette liberté dont avait besoin l’équipe de conception de Montrail. J’ai donc proposé de basé le nouveau processus sur Rhino.

Le projet

Une ligne innovatrice de chaussures créée en associant une base de données numérique extraite des dimensions d’un pied scanné avec la recherche biomécanique pour obtenir l’ajustement idéal.

L’entreprise

Montrail est un fabricant de chaussures innovatrices, légères et performantes pour les fous de l’extérieur, basée à Seattle.

Les concepteurs

Scott Tucker – VP Products

David Schultz – Modéliste de chaussures

Frank Woll – Modéliste informatique

Les logiciels

Rhino pour le dessin conceptuel, le surfaçage, les détails et la traduction de modèles.

Adobe Photoshop pour les illustrations 2D.

Plus rapide

Non seulement le procédé de dessin et de fabrication traditionnel était très peu précis mais beaucoup de révision et de prototypes étaient aussi nécessaires afin de pouvoir finaliser un dessin. Nous n’avions pas le temps de créer plusieurs prototypes ; nous devions viser juste à la première afin d’être prêts pour le salon. Nous avions donc besoin d’un système de prototypage numérique pouvant être utilisé directement par les fabricants. Rhino a su nous convaincre par sa capacité d’échange de modèles de plusieurs façons. Nous avons importé des données scannées de la forme et des dessins et nous avons utilisé des fichiers exportés à partir du modèle pour le prototypage, la fabrication et la création d’images pour la documentation.

Commencer avec des informations importantes

Pour commencer, nous avions besoin de représenter la forme physique dans l’ordinateur afin de pouvoir modéliser la chaussure autour. Pour ce faire nous avons utilisé le bras numériseur 3D de MicroScribe et Rhino. En utilisant les commandes de Rhino pour numériser les courbes de section planes avec le bras numériseur, nous avons créé très rapidement des courbes nettes sans avoir à effectuer une planification préalable comme lors des projets de numérisation normaux. À partir de ces courbes, nous avons pu recréer électroniquement et avec précision la forme dans Rhino.

Création d’un modèle précis

Les dessinateurs de Montrail m’ont remis des esquisses de la forme et du profil de la chaussure sur papier. Elles n’étaient pas à l’échelle mais elles représentaient la forme qu’ils recherchaient. Afin de les utiliser en tant que dessin de base, j’ai scanné les esquisses et je les ai utilisées dans Rhino comme images de fond. J’ai pu capter tous les aspects de l’intention du dessinateur lors du développement des surfaces 3D. Afin d’assurer l’ajustement avec la forme, j’ai extrait des courbes de la forme électronique et j’ai balayé une surface sur elles.

Révision du modèle

J’ai présenté les modèles de conception à l’équipe en utilisant les outils de rendu de Rhino. L’équipe était très surprise par les surfaces complexes que Rhino pouvait créer. Dans certains cas, ces surfaces allaient au-delà de ce qu’ils avaient imaginé. La plupart de ces surfaces que nous venions de découvrir ont été utilisées dans le dessin final.

Finalisation de la conception

J’ai modifié le modèle en fonction des informations recueillies lors de la révision du dessin. Les exigences de Montrail quant aux dimensions et à la relation entre l’indicateur de forme interne, l’indicateur de forme latéral et la surface de cambrure étaient très spécifiques. J’ai pu modifier le modèle pour qu’il s’ajuste à ces spécifications. Ce qui m’a aidé dans Rhino c’est qu’après avoir modifié ces lignes, j’ai pu redéfinir toutes les surfaces à partir des courbes de départ tout en assurant un ajustement parfait entre les parties. Au delà de la réalité virtuelle – la réalité physique Pour la révision finale du modèle, nous voulions un modèle physique de la chaussure. J’ai utilisé l’outils d’exportation STL de Rhino pour la création du prototype réel en époxy. Le format STL m’a permis de fournir un solide très précis au service de prototypage, Plynetics, Beaverton, Oregon. Après seulement quelques jours nous avions un prototype en époxy et le modèle était accepté.

Quand le modèle se fait réalité

Même si le modèle final avait été accepté, le travail n’était pas fini. Nous devions alors fabriquer la chaussure. Puisque les pièces du prototype étaient toutes fabriquées avec le même matériau, elles s’assemblaient parfaitement. Les différentes couches de la chaussures devaient être fabriquées avec différents matériaux (Nylon, polyuréthane double densité et caoutchouc carbone) et il fallait donc modifier encore le modèle pour compenser les différents coefficients de rétractibilité du procédé de fabrication. Chaque partie devait être modélisée de telle sorte que les tolérances d’ajustement imposées par le système IntegraFit se maintiennent après la rétraction. Pour déterminer les changements nécessaires, le modèle approuvé a été envoyé au format IGES à l’équipe de fabrication pour qu’ils puissent l’analyser. Ils nous ont donné une liste de modifications nécessaires pour chaque partie en fonction des différents matériaux. Les changements de taille et les modifications ont pu être facilement réalisés dans Rhino. Nous étions alors prêts pour la production.

Le modèle réel

En quelques semaines nous avions le premier prototype de production. L’ajustement entre les parties et sur le pied était parfait. À partir du prototype, Montrail a décidé de réaliser quelques petits changements sur le modèle. Ces changements ont été rapidement réalisés et le modèle a été renvoyé à la fabrication pour qu’ils puissent réaliser le prototype final. Les prototypes de production finaux ont été approuvés et la production a pu commencer.

Préparation pour le salon

Pendant la fabrication de la chaussure, nous avons commencé à préparer le salon d’Atlanta. J’ai fait des rendus en utilisant Rhino puis je les ai importés dans Photoshop pour la mise en page finale des documents publicitaires. J’ai aussi utilisé les mêmes rendus pour imprimer des posters pour le stand d’exposition.

Toute une gamme de chaussures

Depuis l’introduction de la première chaussure IntegraFit, nous avons créé trois autres modèles basés sur le même procédé. Nous réutilisons la plupart des informations d’un modèle à l’autre.

“L’ajustement d’IntegraFit était vraiment différent. La plupart de nos clients ayant essayé ce nouveau modèle ont trouvé qu’il s’ajustait parfaitement et immédiatement.”

Teague Hatfield, Footzone, Bend, Oregon.

“Tous les nouveaux modèles IntegraFit suivront cette ligne et épouseront la forme du pied tout en restant confortables. C’est exactement ce que la technologie nous a permis de faire – enlever un espace inutile – puisque nous savions comment ajuster la chaussure à la plupart des pieds.” Menno van Wyk, Président directeur général de Montrail.